本研究探讨了TESLA AUTOPILOT HW2.5 MODEL 3 Y的液压和热特性,该系统采用双面冷板,电路板分别安装在冷板两侧。我们展示了该单元的逐步拆解过程,测量了内部尺寸、散热鳍片位置、进/出水口、支座及冷板通道。基于这些数据,我们构建了一个3D数值模型,用以分析该冷板的水力和热性能。

我们进行了实验,测量冷板的液压压降,并在不同冷却液流速和功率负载下评估热性能。这些结果被用于验证CFD模型。模拟中的热负载与流速与实验条件一致。水压损失及特定位置的温度结果与实测数据高度吻合。验证后的CFD模型随后用于研究冷板在多种工况下的热特性,并用于优化冷板设计。

此外,研究还开发了一个冷板组件的人工神经网络(ANN)模型,用于在广泛工况下分析系统性能。结果表明该神经网络模型可以用于确定冷板的性能极限。

引言

本文详细说明了拆解过程与用于验证模拟的实验设置。

人工智能(AI)与机器学习(ML)在过去十年中在科学与公众讨论中逐渐受到重视。机器学习算法通过部分数据学习输入变量与输出结果间的预测关系。ANN是ML的一个分支,它通过示例数据学习并建立加权概率关系,存储于模型内部结构中。

本文提出了一个冷板组件的人工神经网络,用于研究系统在不同参数组合下的性能表现。

▌特斯拉自动驾驶模块拆解

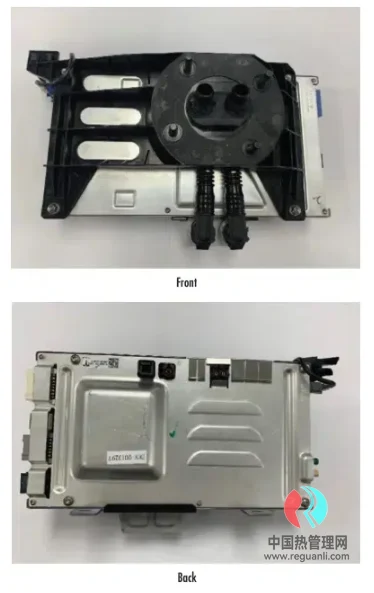

图1:自动驾驶模块由铝制外壳封装,前端连接有冷板过渡组件。

首先,拆除了连接冷却软管(图2)的冷板过渡组件。软管是冷却回路的关键部分,允许冷却液进出冷板。

图2:显示了软管与组件的连接点,清晰呈现冷却液在系统内的流动路径。

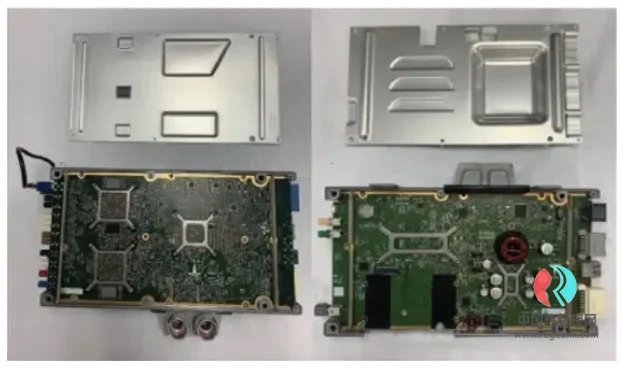

随后,拆除了铝壳的上下盖板。

图3:冷板为核心结构,电路板(PCBs)牢固安装在其两侧。

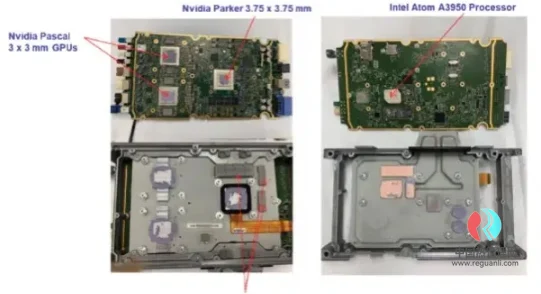

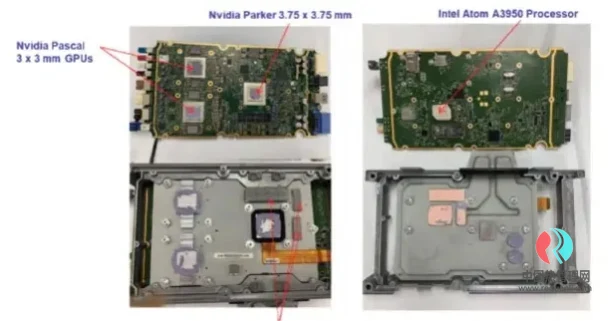

图4:展示了PCB上的主要元件,包括四个高功耗GPU或处理器,优化布局以实现最佳热管理。此外,还有各种辅助电子元件与连接器,用于支持信号与电源管理。

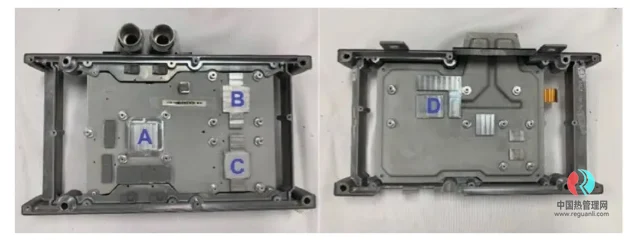

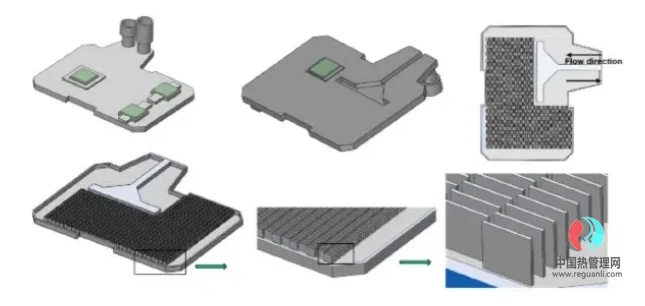

图5:去除导热膏后的冷板图像,内含散热鳍片通道以提升换热能力。冷板上有四个抛光支座,用于贴合四颗主要芯片,编号为A、B、C、D,便于文中引用。

图6:拆解后的冷板被精确测量内部结构尺寸,用于创建CAD模型。

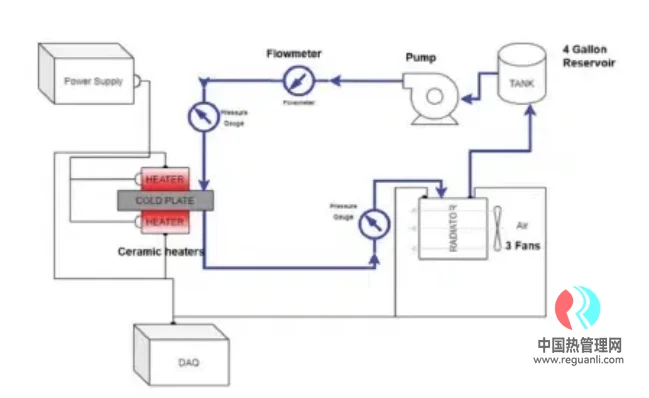

▌实验设置

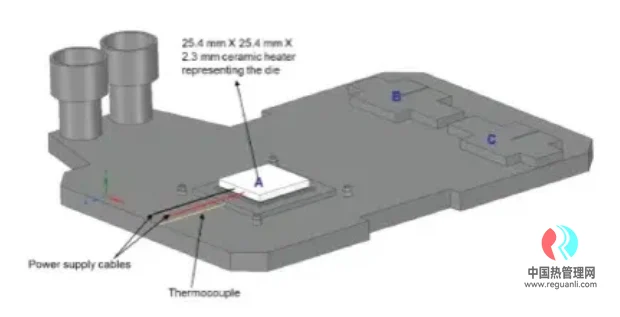

我们开展了一系列实验,以测量冷板的液压压降,并评估在不同冷却液流速与功率负载下的热性能。为测试,我们拆解了第二个自动驾驶单元,在冷板上安装代表四颗芯片的加热器和热电偶。实验中使用50/50乙二醇-水冷却液,符合原始设计规格,保证实验贴近真实工况。

记录了每个加热器下方支座的温度、冷板压降以及液体温度。四个加热器施加统一功率。

加热器由可变电源驱动,以设定的功率水平加热冷板,对应GPU和处理器的安装位置。

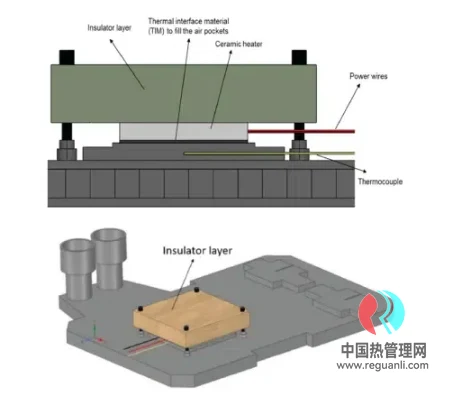

图7:展示了热电偶与加热器安装位置(正面视图)。

加热器与支座之间涂抹Arctic Silver导热膏。每个支座从侧面铣出2mm×1mm凹槽,固定热电偶珠,并用Arctic Alumina环氧固定。固化后,凹槽再填充环氧,并在加热器上方添加木质绝热层以增强控温。整个组件随后绝热处理。对加热器绝热提升了精度,但对整机绝热在本实验范围内影响较小。

图8:加热模块装配图。

图9:冷却回路简化示意图

图10:实验总体设置图

冷却液进出温度通过两个热电偶测得,热电偶前置3D打印静态混合器以保证液体混合均匀。系统稳定后,计算加热器产生热量与冷却液吸收热量间的能量平衡,误差小于总能量的1%。冷板朝向对热/水力性能无显著影响。

▌CFD模型验证

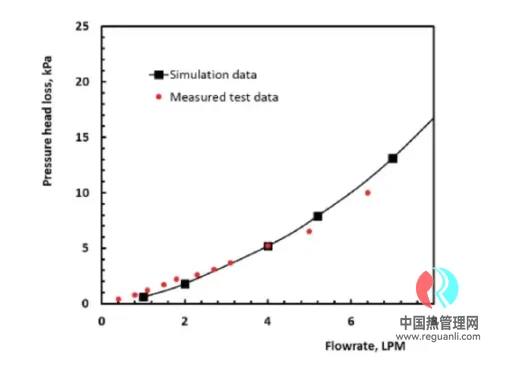

图11对比了冷板压降实验与模拟数据,结果表明CFD模型能准确预测多种工况下的压降。测得的最小/最大压降分别为0.4kPa(0.4LPM)与10kPa(6.4LPM)。

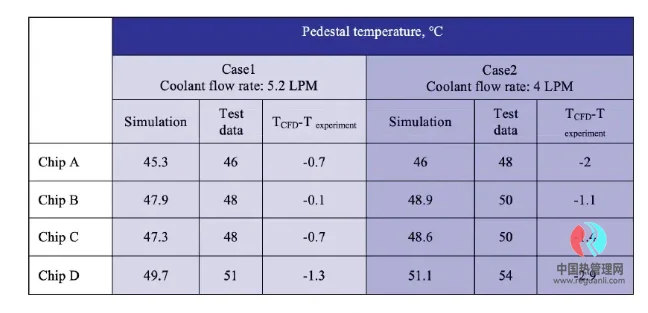

表1对比了四颗芯片支座温度的实测与模拟数据,最大温差小于3°C,说明温度分布模拟精度高。

提高流速可降低芯片温度,但需要更强泵。因此冷却液流速需优化,在系统压降与功耗之间取得平衡,同时保持适当的温升。

▌人工神经网络模型

该ANN模型包含多个层次,每层由具有激活函数的节点组成。输入层设有6个节点:冷却液入口温度、流速及4个芯片的热负载。输入层输入观测参数,隐藏层进行非线性变换。本模型定义了两个隐藏层,分别含12与6个节点。输出层为液压压降与四颗芯片的结点温度。

训练数据通过参数化CFD仿真获得,模拟中冷却液粘度随温度变化。采用拉丁超立方采样法进行实验设计(DOE)。冷却液流速在2~7LPM,温度在6~44°C,芯片热负载为0~200W,共进行140组模拟,随机选取120组作为训练集,其余20组验证模型。结果表明,预测压降与温度的相关系数(R²)均超过0.98,ANN预测结果与CFD高度一致。

该ANN模型可在几秒内快速计算任何工况下冷板的热/水力性能,且无明显精度损失。

为展示模型能力,我们用其预测在冷却液入口温度为40°C、芯片结点温度上限为90°C时的冷板热容量。如图12所示,Chip A最大散热能力分别为155W(2 LPM)与179W(7 LPM)。

Chip A功耗增加会提升Chip B、C、D温度,在2 LPM下分别升高7°C、4.6°C和6.6°C,在7 LPM下分别升高1.6°C、0.4°C和1.6°C。

在Chip A满载条件下,Chip C的最大散热能力分别为125W(2 LPM)与156W(7 LPM);Chip B为110W与156W;Chip D为113W与155W。

总散热能力为503W(2 LPM)和646W(7 LPM)。

▌结论

本研究开发的人工神经网络模型能够准确表示冷板的热与水力特性,其压力损失与结点温度预测结果与验证的CFD结果高度吻合。该模型可快速估算关键器件温度,并评估冷板在不同冷却液流入条件和功率分布下的性能。该ANN模型可用于识别冷板的性能极限,并加速冷板设计与开发过程,进行设计可行性评估与多参数根因分析。